АСУ ТП Дробильно-Сортировочных установок

Дробильно-сортировочная установка (ДСУ) предназначена для извлечения металлосодержащего сырья, используемого в агломерационном, доменном и сталеплавильном производствах, из отвальных шлаков путем дробления, магнитной сепарации и рассева на заданные фракции.

Основные этапы технологического процесса:

- Загрузка исходного материала (шлака) в бункер.

- Подача на систему конвейеров.

- Дробление.

- Рассев.

- Отмагничивание металлических включений (магнитная сепарация).

- Транспортирование полученных материалов заданных фракций к местам складирования.

Краткое описание установки и последовательности операций технологического процесса

Приёмная секция состоит из бункера с откидной решеткой. Конструкция откидной решетки должна обеспечивать поступление в бункер шлака фракции не более определенных размеров. Более крупные куски материала, накапливающиеся на решетке, должны отбрасываться в сторону от металлоконструкций приёмной секции на нулевую отметку. Под течкой бункера должен быть расположен кареточный питатель, снабжённый подвижной заслонкой, регулирующей производительность питателя. Привода питателя – элетромеханический, регулируемый;

Под кареточным питателем может быть установлен ленточный конвейер (ЛК)1, подающий материал к вибрационному грохоту.

После ЛК1 (если он установлен) должен быть установлен мощный и производительный, вибрационный двухситный грохот. Под грохотом будут установлены три направляющие течки, с помощью которых рассеянный материал должен перемещаться в заданных направлениях: крупная фракция должна поступать на ЛК3, средняя фракция должна поступать на ЛК2, а мелкая фракция должна поступать на ЛК7.

Пройдя по верхнему ситу грохота, материал попадает на ЛК3, где установлен магнитный сепаратор конвейерного типа МС1, который отмагничивает крупные куски металла, и, с помощью вибролотка, сбрасывает их на ЛК5. На горизонтальном участке ЛК3 должно быть установлено специальное помещение, в котором должен осуществляться отбор боя огнеупорного кирпича. После отбора боя огнеупорного кирпича материал попадает в дробилку щековую, где дробится до фракции <75мм. После дробилки материал попадает на ЛК2, где смешивается с фракцией 10-75 мм (средний отсев после грохота). В головной части ЛК2 должен быть установлен магнитный сепаратор конвейерного типа МС2, с помощью которого, из общего объёма материала, должна извлекаться металлосодержащая фракция, и, с помощью вибролотка, попадать на ЛК4.

Пройдя по верхнему ситу грохота, материал попадает на ЛК3, где установлен магнитный сепаратор конвейерного типа МС1, который отмагничивает крупные куски металла, и, с помощью вибролотка, сбрасывает их на ЛК5. На горизонтальном участке ЛК3 должно быть установлено специальное помещение, в котором должен осуществляться отбор боя огнеупорного кирпича. После отбора боя огнеупорного кирпича материал попадает в дробилку щековую, где дробится до фракции <75мм. После дробилки материал попадает на ЛК2, где смешивается с фракцией 10-75 мм (средний отсев после грохота). В головной части ЛК2 должен быть установлен магнитный сепаратор конвейерного типа МС2, с помощью которого, из общего объёма материала, должна извлекаться металлосодержащая фракция, и, с помощью вибролотка, попадать на ЛК4.

Неферромагнитный материал, раздробленный и отсеянный шлак фракции 10-75мм, по ЛК2 должен уходить в отвал.

Отделенный с помощью МС1 и МС2 материал по ЛК5 и ЛК4, соответственно, попадает в приемную воронку барабана галтовочного, где смешивается и попадает в барабан голтовочный.

Барабанный очиститель металла с приёмной воронкой должен обеспечивать отделение остатков немагнитных шлаковых включений от металла.

Барабанный очиститель металла (барабан галтовочный) должен разделять материал на три фракции: крупную (200 мм), среднюю (10-200 мм) и мелкую (0-10 мм). Для этого необходимо, взамен существующего конусного фланца, на выходе из барабана установить секции двухситного барабанного грохота.

На выходе из барабанного очистителя металла, под секциями грохота, должна быть установлена отводящая течка и отводящий склиз, по которым крупная (200-400мм) и средняя фракции (10-200 мм) металла должны сбрасываться на нулевую отметку в накопительные короба.

Фракция (0-10 мм), с шлаковыми включениями, должна поступать на ЛК6, а затем на ЛК7, где смешается с мелким отсевом после грохота (0-10мм).

С ЛК7 материал должен попадать на вибролоток, где равномерно распределяется по всей его ширине, после чего должен попадать на магнитный сепаратор барабанного типа, на постоянных магнитах (МС3).

МС3 должен обеспечивать отбор из общей массы материала мелкой фракции металла (0-10мм), после чего, с помощью отводной течки, металл должен уходить на нулевую отметку, в накопительный короб.

Немагнитный материал, шлак фракции 0-10 мм должен сбрасываться на нулевую отметку.

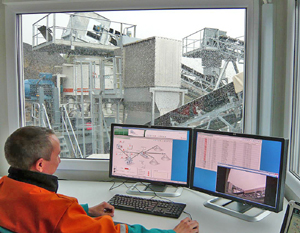

Центральный пост управления (ЦПУ) должен быть оборудован главным пультом управления всей ДСУ.

Автоматизированная система управления (АСУ) ДСУ будет обеспечивать работу в автоматическом режиме и возможность безопасного проведения профилактических, ремонтных работ и технического обслуживания установки. АСУ установки должна обеспечивать работу установки в двух режимах: «наладка» и режим «работа».

В режиме «наладка» должна быть обеспечена возможность управления каждым исполнительным механизмом установки, как с центрального поста управления, так и с местных пультов управления,расположенных либо у каждого механизма либо у группы механизмов в произвольной последовательности.

В автоматическом режиме работы управление исполнительными агрегатами должно осуществляться нажатием кнопки “Пуск общий”. После сработки системы сигнализации, АСУ установки должна дать разрешение на включение агрегатов установки в заданной последовательности с временным интервалом достаточным для последовательного приведения их в рабочий режим.

Система управления.

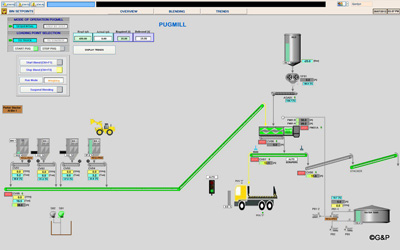

Система управления нижнего уровня построена на базе контроллеров Schneider Electric, частотных преобразователей Altivar 71.

Система управления нижнего уровня построена на базе контроллеров Schneider Electric, частотных преобразователей Altivar 71.

В качестве системы визуализации используется SCADA Trace Mode 6.

Программный комплекс работает в трех режимах:

1. Наладка – тестирование всех механизмов и сигналов с входных датчиков.

2. Автоматический – основной режим (согласно технологической карте контролируются скорости движения лент конвейеров, включения/выключения питателей, лебедки шибера, электромагнитного сепаратора, заслонок, грохотов, дробилки).

3. Аварийный – безопасная блокировка работы оборудования при выходе из строя двигателя, открытии защитного заграждения и т.д.

Экономический эффект

АСУ ТП Дробильно-Сортировочных установок приносит Заказчику следующие преимущества:

- Сокращению закупок металлолома со стороны.

- Экологический аспект - уменьшению шлаковых отвалов.

- Организация дополнительных рабочих мест.

- Утилизация шлаков (отсева) в строительстве.

Экономический эффект в среднем составляет 4000000,00 грн (четыре миллиона гривень) в год.